جوشکاری چدن

جوشکاری چدن

جوشکاری چدن

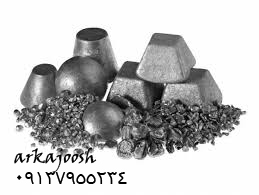

فلز چدن به چند دسته تقسیم می شود ؟

فلز چدن به دو دسته تقسیم می شود :

- چدن خاکستری

- چدن سفید

چدن خاکستری :

چدن خاکستری از پر کاربرد ترین نوع فلز چدن است .

در این فلز کربن در هنگام تولید به یک میکرو اورگانیسم بلوری مروارید یا فیلیت تبدیل می شود .

چدن خاکستری جوش پذیری بهتری نسبت به چدن سفید را دارا است .

ولی این امر از دشواری جوشکاری چدن خاکستری نمی کاهد .

چرا جوشکاری چدن خاکستری دشوار است ؟

زیرا چگالی گرافیت درون چدن خاکستری می تواند به حوضچه ی مذاب وارد شود .

چدن سفید :

چدن سفید کربن را به عنوان کاربید آهن نگه داری می کند

و آن را به عنوان گرافیت رسوب نمی کند .

زیر ساخت بلورین سیمانتیک بسیار سخت و شکننده ای دارد .

چدن سفید به طور کلی غیر قابل جوشکاری است .

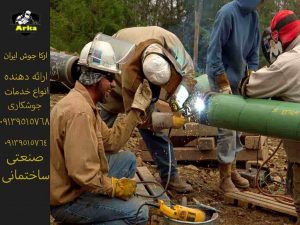

جوشکاری چدن

قبل از هر گونه اقدام به جوشکاری باید آلیاژ و نوع چدن را شناسایی کنید .

قطعه کار را کاملا تمیز کنید ( صرف نظر از آلیاژ تمام سطوح فلز باید قبل از جوشکاری تمیز کاری شود .

حذف آلاینده ها ی سطح قطعه کار در کیفیت جوش بسیار حائز اهمیت است .

حذف رنگ ، روغن ، و دیگر مواد خارجی از منطقه ی جوش بهتر است

توسط حرارت و گرما و با دقت و به آرامی به محل جوش در مدت زمان کوتاه

جهت حذف گاز های مشتق شده از قطعه ای که می خواهیم

بر روی آن جوشکاری کنیم اعمال شود .

یک روش ساده جهت اطمینان از آما دگی قطعه کار چدن برای جوشکاری انتقال ضریب جوش

بر روی چدن است . اگر هر گونه ناخالصی بر روی چدن

وجود داشته باشد باعث به وجود امدن تخلخل در سطح جوش می گردد )

جوشکاری چدن چگونه انجام می شود ؟

جوشکاری چدن سه مرحله دارد :

- مرحله ی اول پیش گرم کردن قطعه

- مرحله ی دوم انتخاب روش جوشکاری مناسب

- و مرحله ی سوم پس گرم کردن و تنش گیری قطعه ی جوشکاری شده

پس عملیات پیش گرم پس گرم و تنش گیری سه فاکتور بسیار مهم در امر جوشکاری چدن می باشد .

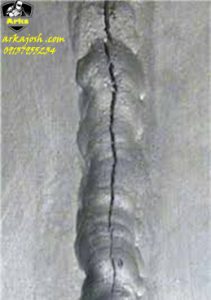

چگونه از ترک خوردگی محل جوش چدن جلو گیری کنیم ؟

همانطور که در بالا اشاره شد عملیات پیش گرم ، پس گرم و تنش گیری در جوشکاری چدن بسیار حائز اهمیت است و در صورت رعایت کردن این سه فاکتور می توانید از ترک خوردگی محل جوش و همچنین سایر عیوب جوش جلوگیری کنید .

پیش گرم :

تمام فلزات به دلیل ایجاد تنش در معرض ترک خوردگی قرار داردند .

یکی از مهم ترین عوامل جلوگیری از ترک خوردگی کنترل حرارت است .

مهم ترین دلیل پیش گرم نیز کنترل انتقال حرارت است .

زمانی که فلز گرم می شود به علت خاصیت رسانایی فلز حرارت را انتقال می دهد تنش زمانی ایجاد می شود که تمام سطح قطعه کار گرم نباشد و دمای محل جوش با دمای سایر سطح قطعه متفاوت باشد .

در این صورت انتقال حرارت از منطقه ای که HZ که منطقه ی تحت تاثیر از حرات جوشکاری می باشد بخواهد انتقال دما ایجاد کند .

حرارت موضعی باعث محدود شدن انتقال دما می گردد .

مقدار تنش ناشی از گرما بین منطقه ی HZ و سایر سطح فلز باعث به وجود آمدن انقباض می شود و چون دمای دو مقطع از فلز با هم تفاوت دارد این انقباض می تواند باعث به وجود آمدن ترک گردد .

پس نتیجه می گیریم که با اعمال پیش گرم می توانیم دمای منطقه ی HZ و سایر سطح قطعه را به یک اندازه به هم نزدیک تر کنیم که این امر در به حداقل رساندن تنش محل جوشکاری ( ترک خوردگی و سایر عیوب ) را برای ما به ارمغان می آورد .

در مواقعی که ایجاد پیش گرم کافی امکان پذیر نیست پیشنهاد می شود که با انتخاب فرایند جوشکاری صحیح با درجه حرات پایین و به حداقل رساندن گرمای ورودی و همچنین انتخاب سیم جوش (الکترود ) با قطر پایین را استفاده کنیم .

در مواقعی که ایجاد پیش گرم کافی امکان پذیر نیست پیشنهاد می شود که با انتخاب فرایند جوشکاری صحیح با درجه حرارت پایین و به حداقل رساندن گرمای ورودی و همچنین انتخاب سیم جوش (الکترود ) با قطر پایین را استفاده کنیم .

خنک کردن قطعه کار چدنی (پس گرم )

سرعت خنک کننده یک عامل مهم دیگر در امر جوشکاری چدن است که تاثیر مستقیم در فشار های ناشی از جوش دارد .

خنک کردن سریع باعث انقباض در جوش می شود که همین امر باعث شکستن جوش و ایجاد ترک خوردگی در قطعه کار می شود بنابر این استفاده از کاور یا پتو های نسوز جهت کند کردن افت دما در قطعه ی چدنی بعد از عملیات جوشکاری می تواند در عدم به وجود آمدن عیوب جوش بسیار کارآمد و مهم باشد .

رو ش های جوشکاری چدن

تکنیک ها ی جوشکاری باید طبق سازگاری آلیاژ چدن با جوش انجام شود شایع ترین جوش ها عبارت است از :

فرایند جوشکاری پاوراستیک

اسید تلین و جوشکاری برق

جوشکاری استیک :

سه نوع پرکننده ی اصلی برای جوشکاری استیک چدن وجود دارد

- الکترود تحت پوشش چدن

- الکترود آلیاژمس

- الکترود المینیوم نیکل

بهترین نوع الکترود برای جوشکاری چدن چیست ؟

الکترود آلمینیوم نیکل بهترین نوع الکترود برای جوشکاری چدن است .

از خصوصیات الکترود آلمینیوم نیکل :

- ضریب پایین انتقال حرارت

- کاهش تنش و افزایش مقاومت بیشتر

در برابر ترک خوردگی می باشد .