انواع الکترود جوشکاری و کاربرد آنها

انواع الکترود جوشکاری و کاربرد آنها ؛ در این مقاله بصورت کامل به بررسی انواع الکترودهای جوشکاری میپردازیم .

جوشکاری قوس ( الکترود دستی ) :

جوشکاری قوسی ابتدا توسط الکترود کربن در سال 1881 و بعد توسط میله فولادی در سال 1888 شروع شد که مدتی نیز به صورت اولیه ادامه یافت، هرچند که جوش حاصل دارای کیفیت و خواص بسیار بدی بود ( به علت دخول ناخالصیهای اکسیژن و ازت ) همچنین به علت ناپایدار بودن قوس عمل جوشکاری نیاز به مهارت زیادی داشت.

در همان اوایل به این نکته توجه شده بود که باید میله ی فلزی توسط موادی پوشیده شود تا پایداری قوس بهتر و همچنین جوش تمیزتری را تولید کند. لایه نازک اهک به روی سطح میله فلزی بطور قابل ملاحظه ای خواص قوس را بهبود بخشید در سال 1956 کیلبرگ اولین الکترود پوشیده شده از فلاکس را معرفی کرد و نشان داد که فلاکس یا پوشش علاوه بر پایدار کردن قوس اثرات مثبت دیگری هم دارد.

علاوه بر اختراع و پیشرفت روش های دیگر جوشکاری، فرآیند جوشکاری قوس الکتریکی با الکترود دستی به طور مداوم پیشرفت کرده و انواع الکترودهای کوتاه روپوش دار که جوشکار با دست از انها استفاده میکند هنوز بطور وسیعی مصرف می شود واضح است که پوشش و جنس و فرمول آن در انواع جدید الکترود ها قابل مقایسه با انواع ابتدائی آنها نیست.

پوشش الکترود :

الکترود متشکل از یک مغزی و روکش میباشد؛ که مغزی فلزی جوش دادن را انجام می دهد و پوشش عمل محافظت از سطح جوش را به عهده دارد.

پوشش الکترود دارای چندین نقش اساسی و خصوصیت ویژه است :

- باید پایدار کننده قوس باشد.

- یک فضای گازی ، همچنین لایه ی سرباره ای را بوجود اورده تا قوس و حوضچه مذاب جوش را از ناخالصی ها و تماس با اتمسفر محافظت کند.

- کنترل واکنش های ( سرباره – مذاب فلز – گاز ) و گاهی اوقات عمل تصفیه یا اضافه کردن عناصر آلیاژی را انجام دهد.

- سرباره باید دارای انچنان خواص فیزیکی نظیر ( ویسکوزیته ) و ( کشش سطحی ) و غیره باشد تا شکل گرده ی جوش دارای بر امدگی و صافی موردنظر باشد .

- از طرف دیگر پس از کنترل سرعت سرد شدن جوش و پس از انجماد جوش ، سرباره شیشه ای شکل که به گل جوش هم مرسوم است به راحتی از سطح جوش جدا شود.

برای ایجاد یک جوش کامل و استاندارد ابتدا باید با انواع الکترود جوشکاری وکاربرد آنها اشنا شویم.

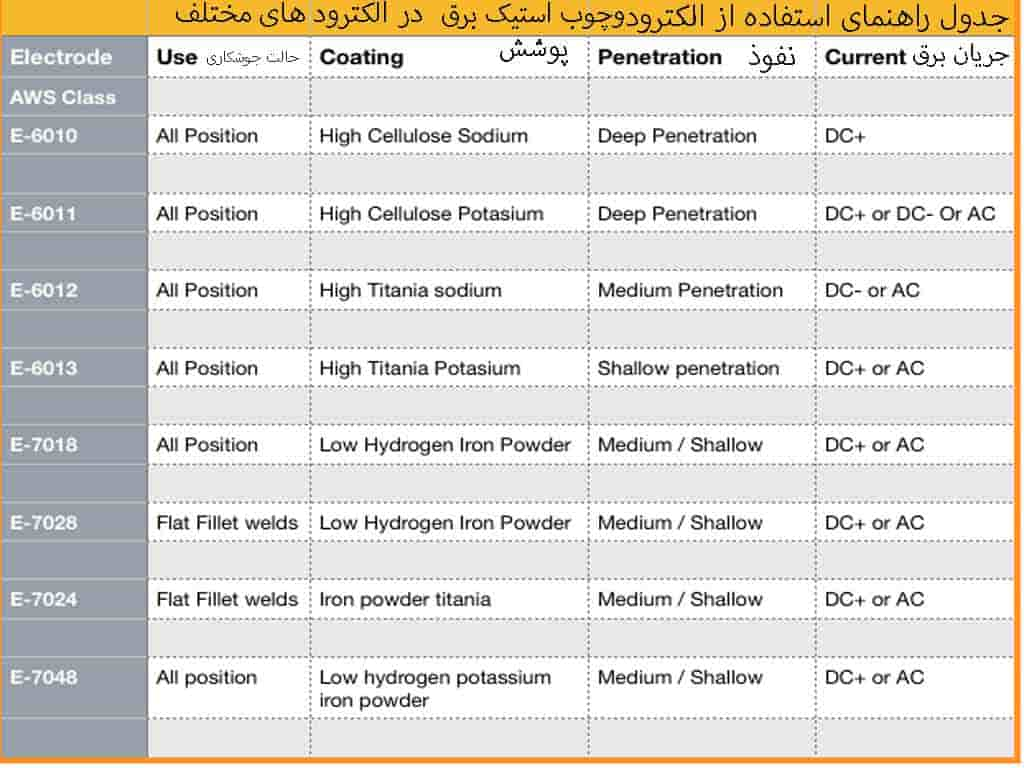

الکترود ها از نظر پوشش به 5 گروه تقسیم می گردند :

انواع الکترود جوشکاری :

- الکترود سلولزی

- الکترود رتیلی

- الکترود اسیدی

- الکترود اکسیدی

- الکترود بازی(قلیایی)

الکترود ها را می توان بصورت عامیانه تر نیز دسته بندی نمود :

- الکترود روتیلی مخصوص جوشکاری فولادهای فاقد آلیاژ ( 6013 و 6019 و 7014)

- الکترودهای قلیایی مختصجوشکاری فولادهای فاقد آلیاژ ( 7016 و 7018 )

- الکترود جایگزینی زیاد مختص جوشکاری فولادهای بدون آلیاژ ( 7024 و 7028 )

- الکترودهای سلولزی مختص جوشکاری لوله های نفت و گاز ( E8010 و E7010 )

- الکترود مخصوص فولاد های زنگ نزن و مقاوم در برابر حرارت( ~E4010-15 )

الکترودهای روتیلی :

الکترود سلولزی :

پوشش این نوع الکترودها از مقدار زیادی سلولز تشکیل شده که در اثر سوختن آن مقدار زیادی هیدروژن و اکسید کربن به وجود می آید که قوس و حوضچه جوش را از اتمسفر محافظت می نماید. حضور این گازها در قوس الکتریکی با قدرت یونیزه شدن بالا ، ایجاد ولتاژ بالای قوس کرده و در نتیجه انرژی تولید شده بالا بوده و موجب نرخ بالای سوختن و عمق ( نفوذ ) جوش خوب میشود. قسمتی از ترکیبات سلولز در اثر حرارت مقاومتی تولید شده در هسته ی الکترود حین جوشکاری تمایل به تجزیه دارد. گرم شدن الکترود همچنین موجب یک افت کوچک ولتاژ قوس شده که احیانا می تواند ترکیب شیمیایی جوش ( نظیر منگز و سیلسیم ) را تغییر دهد .

همانطور که می توان انتظار داشت چون بیشتر مواد کربنی و سوختنی در پوشش این نوع الکترودها است، در پایان سرباره ی کمی بر روی جوش باقی می ماند ولی قوس حاصل شده به علت جت پلاسمای قوی این امکان را به الکترود میدهد تا در وضعیت های مختلف استفاده شود. نبودن عناصر پایدار کننده ی قوس در پوشش موجب آن میشود تا این الکترود را با جریان الکتریکی یکنواخت و قطب مثبت بکار برند .

الکترود سلولزی را می توان با کد های :

- 6010

- 7010

- 8010

در بازار تهیه و استفاده نمایید.

الکترود رتیلی :

اکسید تیتانیوم به صورت طبیعی (رتیل ) پوشش اصلی این دو نوع الکترود ها است. وجود مقدار زیاد مواد یونیزه کننده ، استفاده از الکترود را آسان می سازد. در نوع دوم به علت سرباره ی غلیظ بیشتر ان را در حالت نبشی افقی و عمودی بکار میبرند. اما در نوع سوم سرباره به علت وجود ترکیبات بازی اضافه شده فراوان تر بوده و برای وضعیت های دیگر هم مناسب می باشد. یک نفوذ متوسط همراه با قوس ملایم و آرام یکی از مشخصات این نوع الکترود میباشد به علت وجود رتیل و عناصر یونیزه کننده در پوشش الکترود ، میتوان این گروه الکترودها را با جریان متناوب هم بکار برد.

الکترود های رتیلی پرکاربرد را در بازار با کدهای :

- E7014

- E6019

- E6013

می توانید تهیه و استفاده نمایید .

الکترود اسیدی :

پوشش این نوع الکترود ها شامل اکسیدها و کربنات های منگز و آهن و مقداری سیلسیم میباشد. این پوشش تولید یک سرباره ی حجیم و روان کرده که نتیجه ی آن جوش با ظاهر بسیار صاف و تمیز میباشد. سرباره به راحتی از روی جوش جدا میشود. همچنین از وقوع ذرات سرباره محبوس شده در جوش چند یا سه میکاهد. میتوان این گروه الکترود ها را با جریان متناوب هم بکار برد .

الکترود اکسیدی :

اکسید آهن به مقدار زیاد در پوشش ان است و به علت سرباره ی سنگین ، مقدار نفوذ جوش کم بوده اما جوش حاصل پخ و صاف میباشد، ولی دارای استحکام کمتری نسبت به جوش حاصل ار الکترود های دیگر است .

الکترود بازی :

احتمالا مهمترین نوع الکترود از نظر متالوژیکی است . پوشش الکترود شامل مقدار قابل ملاحظه ای کربنات کلسیم و فلورید و اهک و فلور اسپار می باشد. بعلت میزان رطوبت کم در پوشش الکترود جوش حاصل دارای مینیمم مقداری هیدرژن نسبت به الکترود های دیگر است. این نوع الکترود به نام الکترود های بازی یا هیدروژن پایین شناخته شده است.

الکترودهای روتیلی بیشتر در کارهای عمومی بخصوص در ساختمان های فلزی ماشین سازی، واگن سازی، دیگ سازی، کشتی سازی و پل سازی بکار میرود.

پوشش این نوع الکترودها نسبت به قلیائی ها کمتر بوده و ظاهر گرده جوش خوب و یکنواخت میباشد. قطرات مذاب این نوع الکترودها کوچکتر از الکترود های قلیائی می باشد.

در جوشکاری چنانچه مقدار آمپر صحیح انتخاب گردد گل جوش بدون استفاده از چکش پس از سرد شدن جوش خود به خود بلند میشود. از علامت مشخصه ی این الکترودها این است که چنانچه این الکترودها خم شوند در نقاط انحناء و در نقطه ای عمل خم شدن انجام میگیرد. پوشش الکترود در آن نقطه ترک برداشته و مقدار کمی از پوشش میریزد. قوس الکتریکی با این الکترودها به سرعت تشکیل شده و پاشیدگی ذرات مذاب و جرقه به اطراف کمتر میباشد.

الکترود های قلیائی ( بازی ) :

موارد مصرف این نوع الکترود ها بیشتر در مخازن تحت فشار – لوله کشی های با فشار – دیگ بخار – ساختمان های سنگین – تاسیسات نفتی و برای اتصال دو لوله تحت فشار که بایستی اجبارا از اطراف بیرون جوشکاری کردند و نفوذ جوش زیاد باشد بکار میرود.

از علامت مشخصه و مشخصات این الکترودها این است که چنانچه در نقطه ای خم گردند در نقطه ی انحناء تمام پوشش الکترود های فوق میریزد و قطرات مذاب این الکترود در موقع کار کردن نسبت به الکترود روتیلی خیلی بزرگتر است .

مقدار آمپری که برای ذوب کردن این الکترود لازم است نسبت به الکترود رو تیلی کمتر است. بنابراین حرکت دست کندتر خواهد بود الکترودهای قلیائی در موقع مصرف باید کاملا خشک باشند . پوشش این نوع الکترود ها نبایستی اثری از ترکیدگی و ریختگی پوشش داشته باشند .

الکترودهای قلیایی را در بازار با کدهای

- E7018

- E7016

می توانید تهیه نمایید.

الکترودهای اسیدی :

این الکترود ها به الکترود گرم نیز معروف می باشند .با این نوع الکترود سرعت دست سریع تر از الکترود های روتیلی و قلیائی بوده و چون آمپر زیاد مصرف می کنند به ندرت به کار می چسبند .

بهترین الکترود کدام است ؟

برای ایجاد یک جوش کامل و استاندارد باید با انواع الکترود جوشکاری وکاربرد آنها اشنا شویم.

همانطور که می توان انتظار داشت الکترودی ساخته نشده است که کلیه خواسته ها را در تمام شرایط پاسخگو باشد. بنابراین انواع گوناگون الکترود تولید میشود که هر نوع آن مناسب برای درخواست های خاصی است. خصوصیات یک الکترود در حین استفاده ، ترکیب شیمیایی و خواص فلز جوش رسوب داده شده می تواند به سادگی متاثر از ترکیبات پوشش الکترود باشد .

خوبی و بدی الکترود ها معمولا از روی نرخ فلزی که رسوب می دهند، خواص مهندسی جوش حاصل ، هزینه ی واحد حجم یا وزن فلز رسوب داده شده و راحتی کاربرد الکترود توسط جوشکار می سنجند .

عناصری که در پوشش الکترود به کار رفته اند :

- سلولز که یک ترکیب شیمیایی غیر کاملی از خمیر چوب به نام پشم آلفا است و تولید گاز می کند

- بعضی مینرال ها ( کانی ها ) نظیر اکسید تیتانیم به صورت طبیعی آن ( ریتل ) اکسید آهن ، کربنات های پایه مانند سنگ اهک ، فلوسپات و بعضی سیلیکات ها که غالبا سرباره ساز هستند .

- فروسیلسیم ، فرومنگز و بعضی ترکیبات دیگر که نقش اکسیژن زدایی دارند .

- سیلیکات های سدیم و پتاسیم که به عنوان چسب استفاده می شوند

- پودر اهن نیز در الکترود های مدرن به مقادیر مختلف 5 تا 50 درصد در پوشش اضافه می شود